Машини термічного різання РАДІАН

Машини термічного різання РАДІАН

Машини термічного різання з ЧПУ Radian® виконують високоточний плазмовий та газовий розкрій низьковуглецевих, легованих, у тому числі нержавіючих, сталей та сплавів, кольорових металів та сплавів у широкому діапазоні товщин.

Можливість конфігурації машини за розміром оброблюваного листа, вибору системи плазмового та газокисневого різання та їх комбінацій, типу розкрійного столу дозволять Вам отримати комплекс, що повністю відповідає Вашим завданням.

Цей клас машин максимально відповідає всім вимогам та реаліям вітчизняного виробництва.

Забезпечуючи високоточний розкрій металу в поєднанні з надійністю та простотою в обслуговуванні, ці машини прослужать багато років на Вашому виробництві.

Машини термічного різання з ЧПУ Radian® виконують високоточний плазмовий та газовий розкрій низьковуглецевих, легованих, у тому числі нержавіючих, сталей та сплавів, кольорових металів та сплавів у широкому діапазоні товщин.

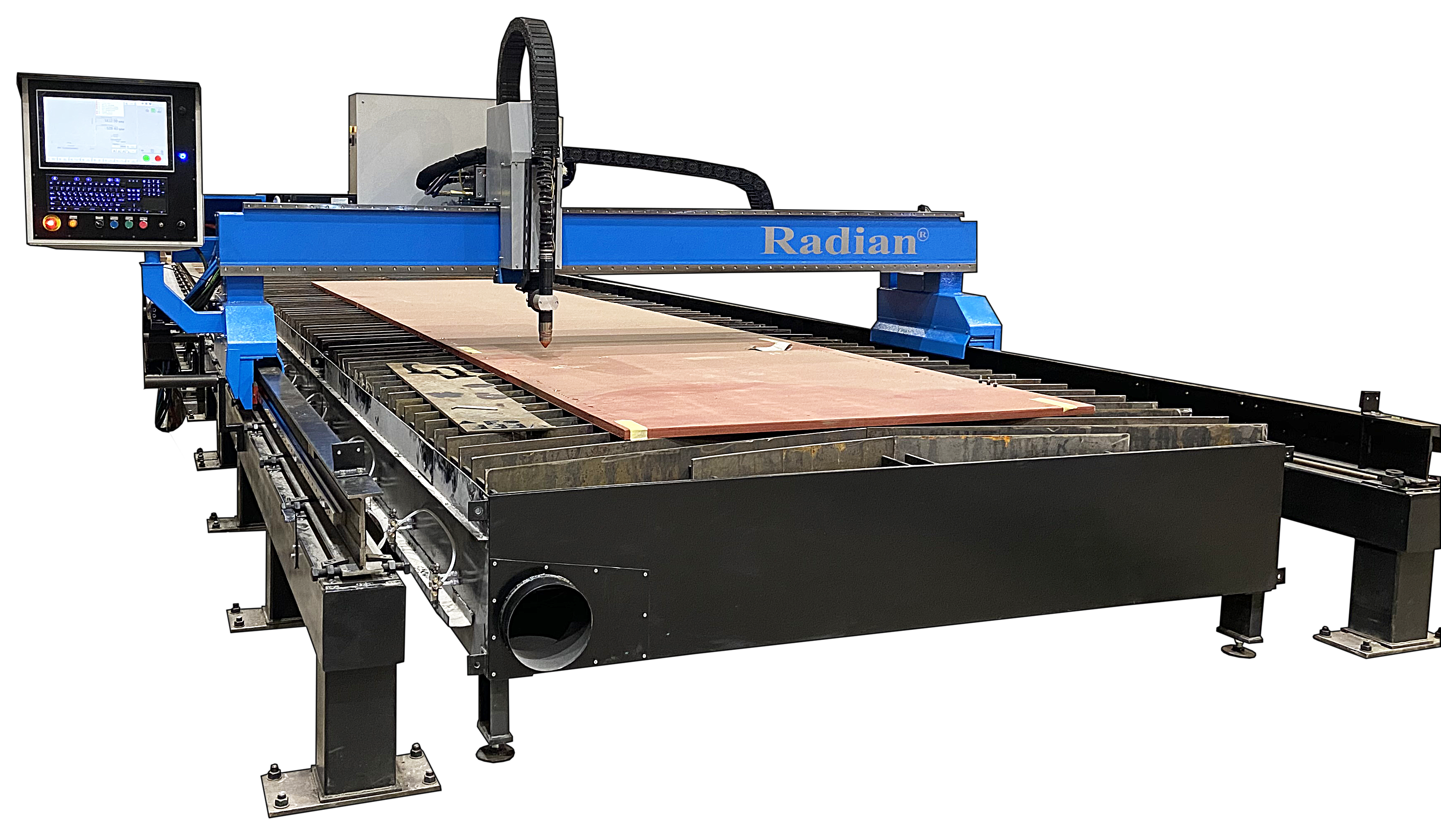

Портальні машини термічного різання серії Радіан®-2000, Радіан®-2500 та Радіан®-3200

Можливість конфігурації машини за розміром оброблюваного листа, вибору системи плазмового та газокисневого різання та їх комбінацій, типу розкрійного столу дозволять Вам отримати комплекс, що повністю відповідає Вашим завданням.

Можливість конфігурації машини за розміром оброблюваного листа, вибору системи плазмового та газокисневого різання та їх комбінацій, типу розкрійного столу дозволять Вам отримати комплекс, що повністю відповідає Вашим завданням.

Цей клас машин максимально відповідає всім вимогам та реаліям вітчизняного виробництва.

Забезпечуючи високоточний розкрій металу в поєднанні з надійністю та простотою в обслуговуванні, ці машини прослужать багато років на Вашому виробництві.

Портальні машини термічного різання Radian® застосовуються на промислових підприємствах і вирішують більшість виробничих завдань високоточного фігурного розкрою металу – виконують плазмове та газокисневе різання, а також можуть поєднувати ці методи.

Залежно від металопрокату, що використовується Вами, пропонуємо Вам вибрати стандартний розмір робочої зони:

- ширина, мм: 2000; 2500; 3200

- довжина: від 3000 до 24 000 мм

- за потреби нестандартного робочого поля можливе виготовлення на індивідуальне замовлення.

Залежно від металу, що обробляється, застосовується плазмова або газокиснева типи різання, або їх комбінації:

- • Плазмове різання застосовується для маловуглецевих, легованих сталей (конструкційних, спеціальних та інших), алюмінію, міді і т.д. Також можливе маркування та розмітка заготовок плазмою. Цей метод ефективний у діапазоні товщин від 0,5 до 50мм. Машини термічного різання Радіан® можуть бути укомплектовані будь-якою максимально відповідною Вашим завданням системою плазмового різання виробництва Hypertherm® (США), включаючи новітні системи XPRтм.

- • Газове різання використовується для різання виключно низьколегованих сплавів. Принцип заснований на процесі горіння заліза в кисні, що обмежує її вужчою областю використання. Машина кисневого різання Radian® комплектуються високоякісними газовими різаками виробництва Messer та з відмінним результатом розрізає товщини до 300мм.

Для оптимального вирішення поставлених Вами завдань газокисневі

Для оптимального вирішення поставлених Вами завдань газокисневі

та плазмові верстати комплектуються індивідуально в конфігурації

від 1 до 5 кареток:

- автономна робота одним супортом

- синхронне фігурне різання кількома каретками для підвищення продуктивності

- синхронне прямолінійне різання кількома пальниками одночасно для запобігання термічних повідців при різанні смуг

Супорт машини.

Корпус супорта обробляється на координатно-розточному верстаті.

Корпус супорта обробляється на координатно-розточному верстаті.

Працездатність вузла забезпечується високою точністю виготовлення та не має регулювальних вузлів (за винятком кронштейнів установки кінцевих вимикачів Omron).

Утримувач різака оснащений магнітним пристроєм захисту від пошкоджень різака під час зіткнення.

Механіка супортів реалізована за кінематичною схемою на лінійних напрямних за допомогою лінійних направляючих та кареток «Hiwin».

Це рішення вимагає мінімального обслуговування (чистка та змащування), забезпечує високу точність переміщення та зберігає свої технічні характеристики протягом усього терміну експлуатації верстата.

Балка порталу

Балка порталу

Конструкція балки порталу з посиленою жорсткістю забезпечує підвищену точність і динаміку роботи машини за рахунок установки лінійних направляючих “Hiwin” і косозубих зубчастих рейок особливої точності (6-й клас точності), об’ємною твердістю 28-32од на оброблені базові поверхні.

Такий метод обробки забезпечує ідеальну паралельність і після збирання не вимагає наступних регулювань у процесі експлуатації.

Механізм порталу передбачає збереження перпендикуляра щодо візків та рельсової колії за рахунок жорсткості конструкції, яку забезпечує балка порталу та легка трубчаста ферма, розташована за балкою та що зв’язує ведучий та ведений візки.

Діагоналі виставляються при монтажі машини і при нормальній експлуатації коригування не вимагають. У базовій комплектації машини встановлюються лінійні направляючі виробництва “Hiwin”.

Високоякісне порошкове покриття забезпечує довговічний та надійний захист усіх вузлів машини.

Тракові кабелеукладачі закритого типу фірми «CPS» забезпечують надійний захист електричних кабелів і газових шлангів.

Рельсовий шлях побудований на основі лінійних направляючих “Hiwin”, поставляється на підрельсових балках, забезпечує точне та плавне переміщення виконавчого механізму машини. Підрельсові балки є звареною конструкцією посиленої жорсткості. Для отримання необхідних характеристик підрейкові балки проходять процес нормалізації і строгаються в місцях установки лінейних направляючих та косозубих зубчастих рейок. Зубчасті рейки особливої точності, об’ємною твердістю 28-32од. виготовляються на зубодолбіжному верстаті. Технологія складання рейкового шляху забезпечує накопичену похибку кроку трохи більше 0.1мм на довжині 6000мм.

Рельсовий шлях побудований на основі лінійних направляючих “Hiwin”, поставляється на підрельсових балках, забезпечує точне та плавне переміщення виконавчого механізму машини. Підрельсові балки є звареною конструкцією посиленої жорсткості. Для отримання необхідних характеристик підрейкові балки проходять процес нормалізації і строгаються в місцях установки лінейних направляючих та косозубих зубчастих рейок. Зубчасті рейки особливої точності, об’ємною твердістю 28-32од. виготовляються на зубодолбіжному верстаті. Технологія складання рейкового шляху забезпечує накопичену похибку кроку трохи більше 0.1мм на довжині 6000мм.

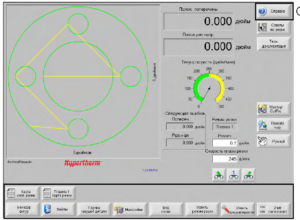

Система ЧПК EDGE Connect використовується у разі встановлення плазмової системи HPR260XD або XPR300

Система числового програмного управління (ЧПУ) EDGE® Connect компанії Hypertherm характеризується неперевершеною надійністю, має ефективні вбудовані функціональні можливості та високий рівень гнучкості налаштування користувача. Ця система на основі запатентованої платформи Phoenix® для ЧПК, що лідирує в галузі, надає в розпорядження оператора нові просунуті функції програмного забезпечення, включаючи автоматичний розкрій у програмі ProNest® на ЧПК, в якому реалізована технологія SureCut™.

Система числового програмного управління (ЧПУ) EDGE® Connect компанії Hypertherm характеризується неперевершеною надійністю, має ефективні вбудовані функціональні можливості та високий рівень гнучкості налаштування користувача. Ця система на основі запатентованої платформи Phoenix® для ЧПК, що лідирує в галузі, надає в розпорядження оператора нові просунуті функції програмного забезпечення, включаючи автоматичний розкрій у програмі ProNest® на ЧПК, в якому реалізована технологія SureCut™.

До складу SureCut входять вказані нижче технології:

Технологія True Hole® застосовує накопичений досвід обробки, щоб автоматично забезпечити різання отворів під болти

Технологія True Hole® застосовує накопичений досвід обробки, щоб автоматично забезпечити різання отворів під болти

Запатентована технологія різання True Hole® для низьковуглецевої сталі, як складова частина технології SureCut™ від Hypertherm, забезпечує набагато більш високу якість різання отворів, ніж ту, яку можна було отримати раніше за використання плазмового різання. Вона доступна для використання із системами плазмового різання XPR®.

True Hole автоматично застосовується програмним забезпеченням для розкрою або програмним забезпеченням ЧПК для отворів діаметром до 25 мм у листах різної товщини, а також для отворів, співвідношення діаметра яких до товщини матеріалу знаходиться в діапазоні від 2:1 до 1:1.

- Технологія Rapid Part™ підвищує кількість деталей, що виробляються за годину, за рахунок автоматичного скорочення часу циклу від різу до різу між деталями.

Технологія Rapid Part™ як складова частина технології SureCut™ від Hypertherm забезпечує підвищення продуктивності на величину до 100 % при автоматичному керуванні без втручання оператора. У цій технології використовуються методи оптимізації переміщення, які запрограмовані у програмі обробки деталей та автоматично виконуються пристроєм ЧПК.

- Налаштування виміряної дугової напруги на пристрої ЧПК підвищує термін служби витратних деталей, автоматично підтримуючи висоту різака

Режими роботи:

- Операційна система – Windows 10

- Формат керуючих програм – G-коди

- автоматичний (робота з керуючої програми);

- ручний (робота за командами оператора);

- редагування УП із пульта оператора;

- перегляд УП із пульта оператора;

- введення констант ЧПК;

- налагодження

- Маркування плазмою із застосуванням азоту або аргону

- Автоматичний та ручний режим роботи ріжучих головок

- Автоматична система регулювання висоти різака THC з технологією виявлення аркуша та підтримання робочого зазору

Система плазмового різання XPR

Система плазмового різання XPR

Нова система XPR™ завдяки неперевершеній якості різання X-Definition™ на низьковуглецевій, нержавіючій сталі та алюмінію дозволяє підвищити швидкість різання, суттєво збільшити продуктивність та значно скоротити експлуатаційні витрати. Нові прості у використанні функції та оптимізовані експлуатаційні характеристики системи дозволяють спростити роботу з системою XPR, зводячи до мінімуму необхідність втручання оператора, і водночас забезпечити оптимальну продуктивність та неперевершену надійність. Доступна функція маркування плазмою Азотом чи Аргоном

Технологія VWI

Vented Water InjectionTM (VWI) — процес який включає продувний плазмоутворюючий газ (N2) і захисний газ (H2O), спільне застосування яких дозволяє отримати більш рівні кромки різу з меншою нерівністю при різанні нержавіючої сталі і особливо алюмінію.

Vented Water InjectionTM (VWI) — процес який включає продувний плазмоутворюючий газ (N2) і захисний газ (H2O), спільне застосування яких дозволяє отримати більш рівні кромки різу з меншою нерівністю при різанні нержавіючої сталі і особливо алюмінію.

Система VWI призначена для користувачів, які в основному займаються різкою низьковуглецевою сталі, але яким також потрібні покращені функції для різання нержавіючої сталі та алюмінію, можливості пропалювання металів більшої товщини та можливість виробляти маркування високої якості. Система VWI забезпечує всі функціональні можливості системи Core, а також надає такі переваги:

Процеси VWI з використанням захисного екрану з упорскуванням води, які дозволяють досягати відмінної якості різання нержавіючої сталі та алюмінію.

Можливість використання пального газу F5, що забезпечує відмінні результати різання тонкої нержавіючої сталі порівняно з різким азотом.

Можливість різання аргоном дозволяє досягати чудових результатів при маркуванні і підвищувати товщину пропалювання при різанні з використанням аргону як допоміжний газ.

Маркування плазмою

Маркування плазмою

Зручне на якісне нанесення написів, рисок, центрів або ліній згибу без необхідності заміни розхідних деталей. Доступна функція керніння для подальшого свердління.

Основні технічні характеристики:

- Значення вхідної напруги (3-ф.) 400 В; 50/60 Гц; 103А

- Вихідна напруга 222 В пост. струму

- Вихідний струм 300 A

- Робочий цикл 100 % при 40 °C на потужності 63 кВт

- Максимальна Напруга холостого ходу 360 В пост. струму

- Розміри 124 см В, 81 см Ш, 127 см Д

- Маса з різаком 680 кг

Джерело газу

Плазмоутворюючий газ: O2, N2, повітря,

Захисний газ: N2, O2, повітря, Ar

Захисне середовище: H2O

Тиск газу: 8,0 бар

Тиск води: 2,76 – 7,92 бар

Плазмове різання для XPR300 з газовою консоллю VWI

Товщини металів, що розрізаються.

Чорна сталь:

з пробивкой

- 1мм – 25мм – Категорія різки 1

- 30мм – 50 мм – Категорія різки 2

- 50 мм – Категорія різки 4 (з використанням Аргону)

різка з кромки листа

- 45мм – 60мм – Категорія різки 4

- 70мм – 80мм – Категорія різки 5

Нержавіюча сталь:

з пробивкой

- 1мм – 25мм – Категорія різки 1

- 30мм – 38 мм – Категорія різки 2

різка з кромки листа

- 40мм – 50мм – Категорія різки 4

Алюміній:

з пробивкой

- 1мм – 25мм – Категорія різки 1

- 32мм – Категорія різки 4

різка з кромки листа

- 38мм – 50мм – Категорія різки 4

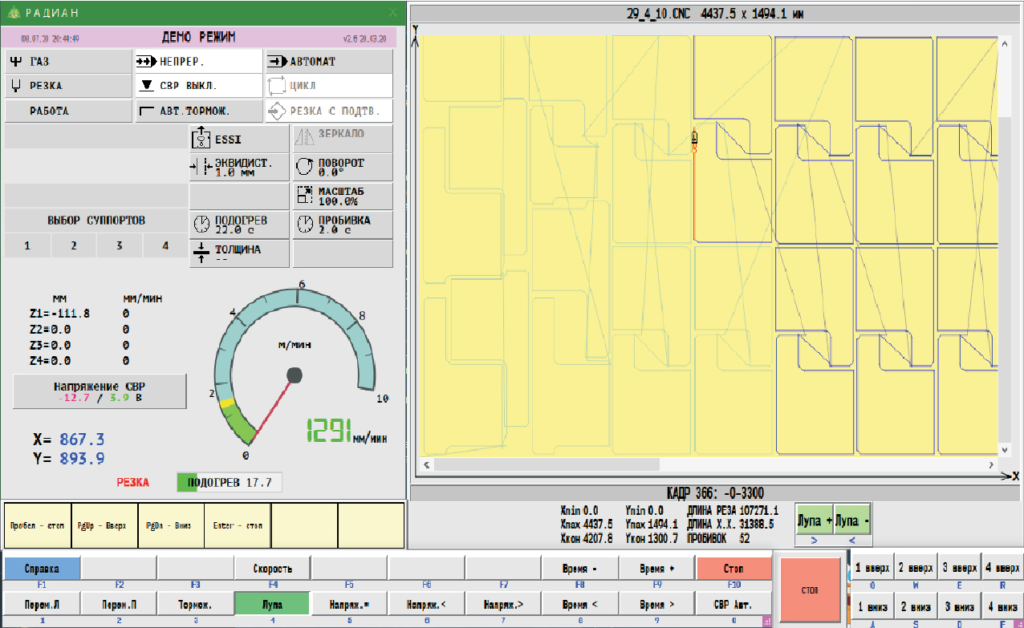

Система ЧПК «CNC Radian® –705.» використовується у разі встановлення плазмових систем Powermax, MAXPRO200 або аналогічних та системи газо-кисневого різання

Система ЧПК «CNC Radian® –705.» використовується у разі встановлення плазмових систем Powermax, MAXPRO200 або аналогічних та системи газо-кисневого різання

Робоче місце оператора забезпечує промислова станція iROBO-5000a-H150R.R4.H500 з монітором діагоналлю 18.5 дюймів. Станція обладнана сучасними портами підключення (USB, Ethernet). Операційна система Windows чи Linux за бажанням замовника.

Програмне забезпечення призначене для керування машинами теплового різання за програмою керування (УП) у форматі ESSI, згідно з міжнародним стандартом

ISO 6582-83. Також підтримується формат EIA згідно з ГОСТ 20.999-83 “Пристрої ЧПК

для металообробного обладнання. Кодування інформації керуючих програм” (цей формат відомий також як ISO, а також G-код). Обидва формати мають розширення,

що виходять за рамки стандартів, що дозволяють кодувати інформацію більш ефективно.

Передача керуючої програми на можлива по мережі або флеш-накопичувачем.

Програмне забезпечення включає програми, що реалізують наступні основні

режими роботи ЧПК:

1) автоматичний (робота з керуючої програми);

2) ручний (робота за командами оператора);

3) редагування УП із пульта оператора;

4) перегляд УП із пульта оператора;

5) введення констант ЧПК;

6) виставлення за лазерним прицілом

7) інтерфейс Українською мовою

У базовій комплектації машини застосовуються координатні сервоприводи та двигуни

виробництва «Delta Electronics inc».

Для керування машиною використовуються спеціалізовані кабелі для рухомих ланцюгів виробництва Helukabel.

Для підготовки оптимальної конфігурації Машини термічного різання Радіан® під Ваші завдання нашими фахівцями, будь ласка, заповніть цю анкету

Науково-виробнича фірма Радіан® – розробник та виробник машин термічного різання з повним виробничим циклом. Завдяки цьому сервісне обслуговування здійснюється у максимально стислий термін на високопрофесійному рівні.

Оперативність забезпечення запасними частинами є важливим фактором для Вашої безперебійної роботи. Ми підтримуємо на своєму складі номенклатуру блоків, вузлів, комплектуючих та витратних матеріалів, необхідних для підтримки працездатності експлуатованих верстатів.

Налагоджене пряме постачання від виробників інтегрованого обладнання гарантує мінімальні терміни поставок.

Кваліфіковані інженери сервісної служби здійснюють технічну підтримку протягом усього життєвого циклу встановленого обладнання.

Сервісна підтримка здійснюється як дистанційно, так і з виїздом на підприємства Користувачів.

Модернізація машин термічного різання

Науково-виробнича фірма Радіан® пропонує комплексні послуги з модернізації або заміни застарілого обладнання для термічного різання будь-яких виробників.

Успішні приклади «глибокої» модернізації фізично чи морально застарілих машин термічного різання дозволили нашим клієнтам отримати якісно нове обладнання з повними гарантійними зобов’язаннями, суттєво заощадивши час та кошти.